O historii Charlese Kuen Kao a současně o druhé skupině vědců, kterou vedl Čech z Brna Erich Spitz, který emigroval do Francie... ale o tom jsem již psal zde

Tehdy hovořil Mr. Kao o jednovidovém křemenném vlákně, pro přenos dat v infračerveném spektru, protože toto křemenné vlákno má okolo vlnové délce 1.550 nm nejnižší ztráty.

Tehdejší problém byl s čistotou vlákna a její výroby. Stačí jen malé množství nečistot, například ionty železa, mědi, niklu nebo chromu. Stačí miliontina nečistoty a je způsobena degradace optických vlastností. Tavené sklo je velmi těžké získat ve velmi velké čistotě. A toto je právě ten předěl, kdy přišla myšlenka přípravy superčistého skla z plynné fáze, kdy výchozí suroviny se dají vyčistit pomocí destilace. Prvně byla tato metoda představena na International Glass Congres v roce 1974 týmem Johna B. McChesneyh a je pojmenována na MCVD (Modified Chemical Vapor Deposition = depozice z plynné fáze).

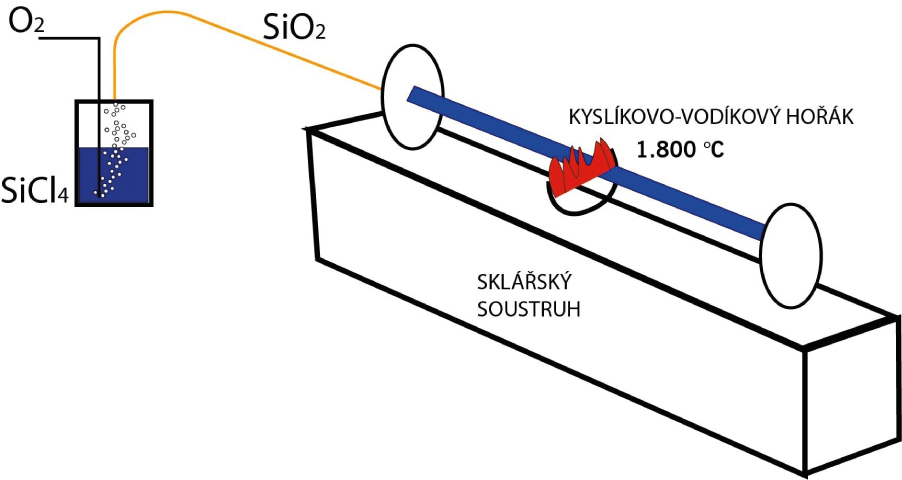

Myšlenka je velmi jednoduchá. Z destilovaného chloridu křemičitého (SiCl4), který je probubláván kyslíkem a vzniklá plynná směs je vedena do skleněné křemenné trubice, kde je spalována při teplotě okolo 1.800 °C. Z těchto par plynu vznikají velmi jemné vločky oxidu křemičitého, tedy SiO2, které se usazují na vnitřní straně stěny trubice. Pohybující se vodíkovo-kyslíkový hořák postupně protavuje tenké vrstvy do skleněného tvaru.

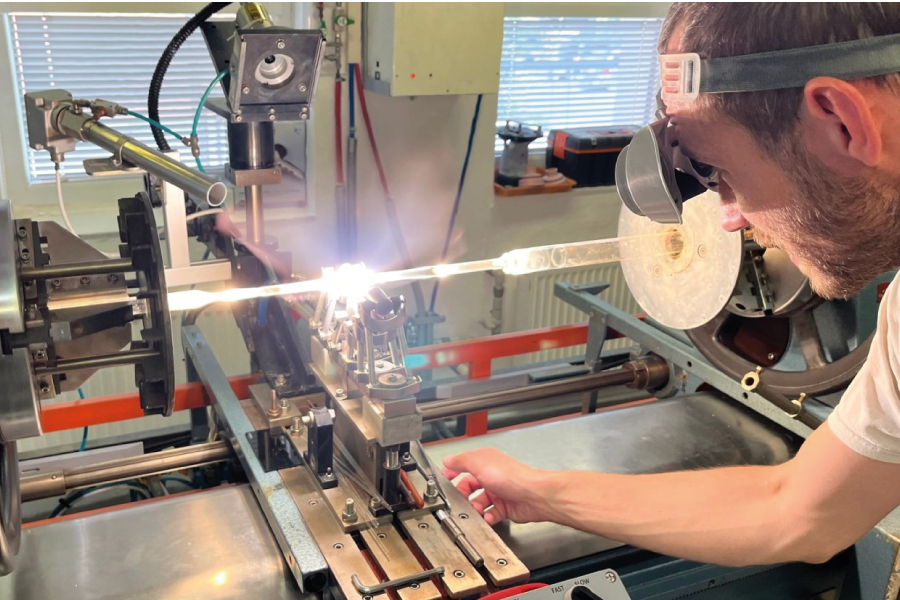

Toto se děje na "sklářském soustruhu", kdy trubice rotuje současně za průchodu plynu. Vznikne skelná vrstva SiO2 o tloušťce do 20um.

Po nanesení dostatečného množství vrstev se trubice zahřeje na vyšší teplotu, až okolo 2.100 °C a dochází k jejímu zborcení a povrchové napětí skla zapříčiní stáhnutí do tyčky.

Kolaps trubičky do malé uzavřené tyčky způsobí, že v jejím středu je náš superčistý křemík - toto je naše budoucí vlákno. Toto budoucí vlákno je čistě křemenné a lze jej použít na přenos dat. Pro aktivní optické vlákna na výrobu vláknových laserů nestačí, zde musí být zvyšován index lomu. Tak se používají tzv. dopanty (dopování vrstev). Dopanty jsou například Oxid germaničitý, Oxid fosforečný, Oxid titaničitý. Když chceme snižovat index lomu, tak dopujeme Oxidem boritým nebo fluorem.

Aktivní optická vlákna pro vláknové lasery jsou vyráběna s velmi velkou přidanou hodnotou oproti levným telekomunikačním vláknům. Prvně se vlákna pro lasery dopovala Erbiem, ale to bylo problémové a hledal se sklotvorný oxid. Pro ytterbiové vláknové lasery na vlnových délkách 1.064nm se ukázal vhodný dopant Oxid fosforečný (P2O2), přítomný ve skle, který má příznivý vliv na index lomu optického vlákna. Dopování je ale možné i Oxidem hlinitým (Al2O3), který je vhodný pro dopování thuliem a holmiem. Prodlužuje to dobu fluorescence. Do výroby vláken taky zasahuje svět nanočástic a tak se mění i technologické postupy výroby preforem.

Příprava takové preformy s dopováním z plynné formy a pak její kolaps trvá zpravidla celý den. Získáme tak průměr trubičky např. 10- 30mm o délce 0,3m až 1m. Stále ale nemáme vlákno.

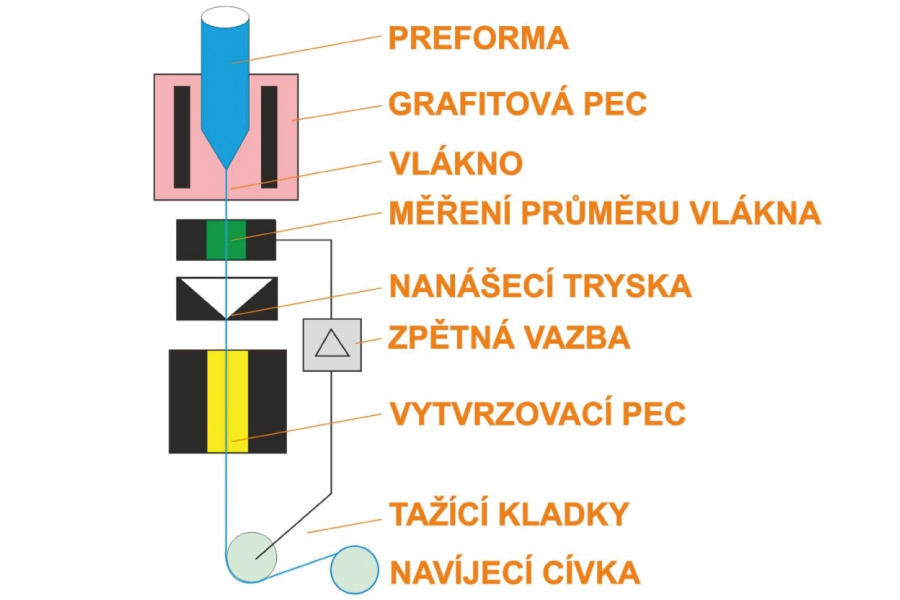

Další krok je zavěšení preformy do tažící věže. Její druhý volný konec se vloží zasunutím do tavící pece, kde je teplota 2.000 - 2.200 °C. Tavící pec je grafitová odporová, kde je potřeba chránit topné elementy proudem argonu a tvar grafitové pece je uzpůsoben tak, aby horká zóna byla tvaru prstence jen několik milimetrů.

Velmi vysoké proudy do tavící pece vytváří taky nároky na chlazení přívodních vodičů. Tvrdí se, že právě grafitová pec je srdcem celé tažičky a jak je silné srdce, tak je silná pevnost vláken.

Z natavené preformy odkápne natavená velká kapka, která gravitací táhne za sebou velmi tenké vlákno. Odstřihne se kapka a tenké vlákno se zavede do navíjecích kladek, které jsou řízeny zpětnou vazbou měřením průměru vlákna. Takto se dosáhne vlákna o typickém průměru např. 125um s tolerancí 1um (což je 10 na -6). Vlákno je velmi křehké a proto se pokrývá tenkou vrstvou polymeru (okolo 50um), která zabrání přístupu vlhkosti k povrchu skla. Polymer zabezpečí taky pevnost, která je pro telekomunikaci stejná jako metalické - měděné dráty. Rychlost tažení se pohybuje okolo 0,3m/s což je cca 1km/hod. Průmyslové provozy s vysokými tažícími věžemi, výšky např. 20m dokáží produkovat optické vlákno okolo 16,7m/s, tedy až 60km/hodinu.

V roce 1979 v Československu byla vyrobena tažící věž a dokázali jsme tažit vlákna na světové úrovni. První použití vlákna bylo například v roce 1984 přemostěním Karlova mostu datovým signálem vedeným optickým vláknem. Po listopadu 1989 bylo rozhodnuto o ukončení vývoje a aktivity utlumovala Klausova snaha likvidace vědeckých hlav, ukončila činnost výzkumu optických vláken v roce 1993. Vyvinutá Československá technologie tažení vláken byla přesunuta do firmy Hesfibel v Turecku, kde funguje s úpravami elektronického řízení dodnes. Dnes máme tažící věž v Ústavu fotoniky a elektroniky Akademie věd a stále dokážeme vyrábět vlákna a struktury, které udivují svět.

Struktura dnešních vláken se velmi mění a stále vyvíjí. Pro dosažení velkého výkonu vláknových laserů se používají dvouplášťová vlákna - double cladding. Některá vlákna mají nekruhový průměr - např. dva ovály, nebo jeden ovál nazývaný stadion. Vývoj nekončí a tak lze nalézt optické vlákna, které jsou tvořeny dutinou. Poslední vývoj vláken jde do mikrostrukturálních vláken, kdy je uvnitř vlákna více struktur. Tažících věží pro speciální optické vlákna je světově asi jen 6 a jedna z nich je právě v Praze.

Někdy příště o optických vláken pro senzory, kde se například vyrábějí optické vlákna zachovávající polarizaci, která jsou vhodná pro laserové / vláknové gyroskopy.

Děkuji AVČR a za poskytnuté materiály, velmi přínosnou návštěvu provozů a souhlas se zveřejněním videa, textu, který přispívá k edukaci a vzdělávání dalších badatelů, vědců, ale i laické veřejnosti. Leonardo technology vzdělává a razíme myšlenku, jak se lidi učí, pomáhají růstu celé společnosti. Vzdělaná společnost roste a posouvá se dále. Rosteme...

Pomůžeme s výběrem vhodného laseru na značení a identifikaci produktů

Nevíte si rady s výběrem laseru? Leonardo technology zákaznická podpora je na telefonním čísle 533 44 55 66. Za dobu 20+ let jsme nainstalovali na 800 laserů SOLARIS do průmyslových provozů a mám zkušenosti o které se s vámi podělíme.

Objevte, jak lasery SOLARIS od Leonardo technology mohou pozitivně transformovat vaše výrobní procesy. Náš profesionální tým laserových odborníků z Leonardo technology je připraven ukázat vám cestu k vyšší efektivitě, nižším nákladům a novým možnostem aplikací laserů ve vaší výrobě.

Více nejen o CO2 o laserech najdete na stránce co2laser.cz nebo objevte naši veškerou nabídki laserů na webu LT.