Výhody v přímém značení plastových materiálů lasery zahrnují velmi vysokou kvalitu značení, díky velmi malé stopě laserového paprsku, bez kontrastu nebo i za použití speciálních pigmentů a taky rychlost značení s vektorovými lasery umístěnými přímo ve výrobních linkách.

Přímé značení na materiálu se používá pro identifikaci výrobku, nejčastěji Datamatrix kódem, nebo i dekoraci a grafický popis. Výhodou je, že se většinou nepoužívá žádný přídavný materiál, značení laserem je tedy vhodné i pro zdravotní výrobky a splňuje spoustu požadavků dle potravinářských (FDA), zdravotních (UID) a vojenských norem (MIL-STD). Správná „Laserová formula“ plastu nemůže být toxická nebo nesmí mít negativní efekt na produkt a jeho fyzikální vlastnosti nebo funkčnost.

Pro značení a dekoraci plastů se používají nejčastěji Nd:YAG nebo Nd:YVO4 lasery a polovodičové vláknové lasery na vlnové délce 1064 nm, tedy blízko infračervenému spektru. Další variantou nastupujících laserů jsou zelené lasery, které emitují paprsek ve viditelném spektru světla a jsou řazeny ke studeným laserům. Tyto lasery opravdu svítí zeleně. Vývoj pokročil a dnes se používají v průmyslových aplikacích na značení a dekoraci také UV lasery, jejichž působení je výhradně fotochemické, bez tepelné složky. Zajímavostí použití zeleného laseru je značení na mezivrstvu plastu, kdy laser ve viditelném spektru světla projde přes průsvitnou vrstvu plastu a zastaví se o druhou vrstvu plastu například černé barvy, na kterou značí. Této vlastnosti se používá často v automobilovém průmyslu pro dekoraci světel, s čímž má Solaris Laser velké zkušenosti.

Dle typu plastového materiálu dochází často k fotochemickému efektu, bez tepelného poškození materiálu a bez gravírace. Tento efekt vytváří kontrast na materiálu, závislý na vlastnostech plastu reagovat na laserové záření. Na výrobcích, kde se nedosahuje kontrastu, protože polymery neabsorbují laserovou energii, tam pomáhají přidané pigmenty do základního Masterbatch.

Pro přímé značení laserem hovoří několik aspektů, které zcela zavrhnou drahou inkoustovou technologii inkjet značení. Prvně je to absence spotřebního materiálu, jako jsou inkousty a ředidla, kdy ředidla jsou často odpařena při značení do prostoru výroby a z toho plyne i kontaminace prostoru. Druhý hlavní faktor hovořící pro laser je nesmazatelnost a odolnost nápisu oproti inkoustovému značení, které je závislé na povrchovém napětí plastu a někdy vyžaduje použití plazmy před aplikací inkoustu, jinak jde inkoust z potištěného povrchu snadno dolů. Třetí vlastností je značení skrze průsvitné plochy dovnitř výrobků nebo na velmi těžce přístupná místa díky dlouhé zaostřovací vzdálenosti laserové optiky.

Na plastovém materiálu vznikají 3 základní reakce

- První (tmavé na světlém) je dána absorbováním energie laseru do plastu a zvyšuje se lokální teplota materiálu v okolí absorpce na takovou úroveň, že dojde k termální degradaci materiálu polymeru. Může dojít k hoření polymeru za přítomnosti kyslíku v atmosféře. Omezené množství kyslíku uvnitř materiálu substrátu má za výsledek lehké ožehnutí materiálu, které způsobí černou formu polymeru nebo tmavý kontrast značení.

- Druhá varianta (světlé na tmavém) je napěnění polymeru. K tomu dochází, když lokální teplota polymeru okolo absorpce je dostatečně vysoká tak, že polymer generuje plyn při hoření nebo odpařování. Tento teplý plyn je obklopen rozteklým polymerem a zachycen v něm jako bublinky. Je-li energie laseru dostatečně kontrolována, napěnění je definované a má za následek odraz světla v bublinkách, a to tvoří světlé značení na tmavém (neodrazivém) povrchu.

- Třetí variantou (barva) je tepelná degradace energií laseru jedné barvy v probarvené struktuře a změnu výsledné barvy. Příkladem je kombinace sazí a stabilizované anorganické barvivo. Po zahřátí jsou saze odstraněny a zůstane jen anorganické barvivo. Tyto mixované barvy jsou závislé na specifické barevné stabilitě a nejsou možné všechny barvy.

Procesy laserového značení

Laserové značení je vizuální změna povrchu označovaného materiálu. Velmi důležitou vlastností materiálu pro kódování je, jak materiál absorbuje laserový paprsek. Podpoření lepší absorpce laserového paprsku můžeme provést změnou vlnové délky laseru. Když je paprsek laseru odražen od povrchu označovaného předmětu, nebo předmět propouští vlnovou délku laseru, pak je velmi složité označit uvedený materiál. Pro optimální značení a výsledek, musí být laserový paprsek absorbován v několika mikronech materiálu, tak že vznikne jeden ze způsobů značení:

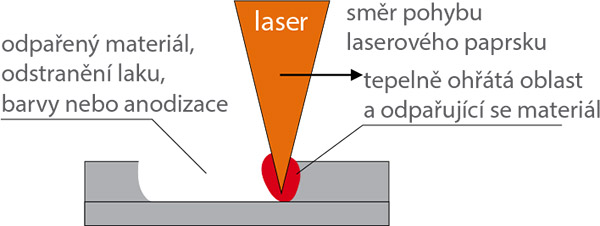

Odstranění laku (Ablation)

Laser je absorbován povrchem materiálu a barva na jeho povrchu je odpařena a provede kontrastní značení na materiálu. Příkladem tohoto procesu je odstranění barvy na bílém kartonu, kdy vznikne bílé písmo. Je to nejčastěji používaný způsob jak označit materiál laserem, odstranit inkoustovou vrstvu a docílit tak kontrastu, tím že vystoupí podkladová vrstva pro inkoust (barvu). Tohoto principu se často používá ve značení v pivovarnictví na značení etiket. Jde o permanentní značení na povrch etikety. Stejně tak se používá na lakovaný papír. Nejčastěji dochází k reakci při použití CO2 laseru. Příkladem je eloxovaný štítek, kdy se odstraní elox a zůstává podkladní čistý povrch hliníku.

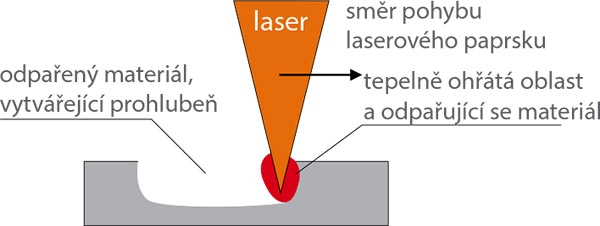

Gravírování (Engraviring)

Laser odstraní povrch materiálu tím, že jej odpaří a materiál nezmění barvu. Výsledek je jako gravírace nebo značení horkou jehlou do plastu. Takové embosování. Často je tento způsob vidět na PET materiálu. Pokud značím na kovy, tak vždy jde o gravíraci, druhý způsob značení materiálů laserem. Stejný princip může nastat i u plastů, kdy gravíruji do materiálu. Značení kovů s jedinou výjimkou oproti gravíraci je odstranění barvy z povrchu kovu a jeho značení popsaném výše, což je například značení na eloxovaný hliníkový materiál nebo lakovaný povrch, odstraněním barvy. Pro plasty se používá CO2 laserů, u kovů jsou to YAG lasery (Nd:YAG, Nd:YVO4) nebo vláknové lasery (fiber laser).

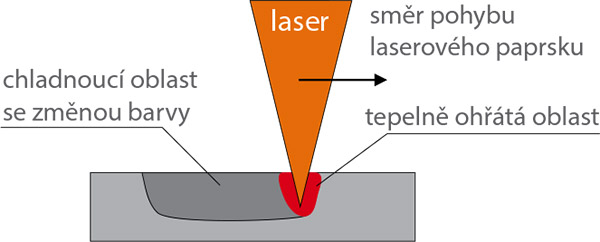

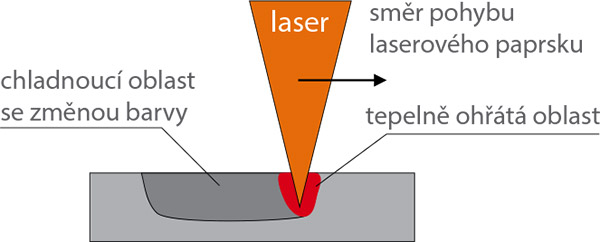

Termochemický proces

Laser mění povrch materiálu svými tepelnými vlastnostmi a vysoká teplota změní nebo přeruší molekulové vazby. Nová formulace materiálu většinou má odlišnou barvu, bez odpaření materiálu. Výsledkem je například na černém plastu šedé písmo. Značení přímo na plasty, kdy plast mění barvu povrchu. Záleží na typu plastu a použití vlnové délky laseru. Nejjednodušeji je možné značení na PVC, které mění barvu povrchu, ale co s ostatními plasty, jako je například polyolefin. Tento plast není možné značit laserem s odpovídajícím výsledkem bez použití speciálních pigmentů.

Žíhání u kovového materiálu je také termochemický proces, kdy kov musí přejít lokálně do tekoucího stavu. Precizní stabilitou laserového paprsku lze dosáhnout velmi vysoké kvality v nastavení teploty povrchu a tím pádem i definovat proces žíhání. Na kovu se tak mění barva povrchu, respektive kov oxiduje v definované oblasti. Tenký oxidační povrch způsobí změnu barvy na černou a nadále nedochází k oxidaci povrchu (nerezaví a je odolný i na solné lázně).

Pokud požadujeme „modrou oxidaci“, tak je pak potřeba jiné nastavení laserového paprsku a tento povrch je pak bez reflexe a je zde velký úhel pozorování nápisu. Plně barevné značení kovu, jako je žlutá, modrá, fialová, zelená atd. se dosahuje velmi vysokou frekvencí opakování pulsů a nastavením laseru s velmi stabilním výstupem výkonu. Pro barevné značení na kov se používá frekvence opakování nad 120 kHz u vláknových laserů.

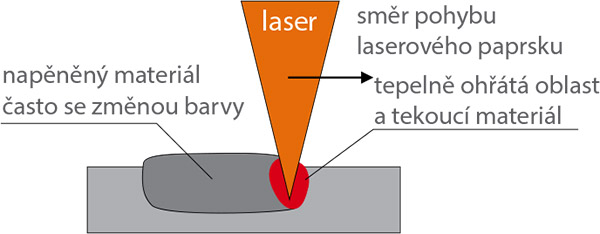

Napěnění materiálu (Foaming)

Materiál působením laseru začne pěnit. K tomuto procesu dochází při lokálním zahřátí materiálu, a následně uvolňováním plynu z materiálu. Nejčastěji je to u plastů, kdy dochází i ke změně barvy napěněného materiálu. Například černý plast změní barvu na bílou a stopa po působení laserem vypění materiál nad povrch plastu. Bublinky plynu jsou zachyceny v rozteklém plastu a vytváří napěnění materiálu. Bublinky plynu a prohlubně, struktura plastu, vytváří jiný lom světla a tím pádem i vizuální změnu barvy materiálu. Pozor na některé plyny, které se uvolňují, mohou být agresivní, škodlivé, ale také hořlavé. Zde je možné docílit reakce jak s CO2 laserem (10,6 μm), tak i s YAG lasery (Nd:YAG a Nd:YVO4) nebo i s vláknovými lasery (1,064 nm).

Fotochemický proces

Dochází ke změně barvy materiálu, který se po působení laserem neodpaří, nenapění, ale pouze se změní barva materiálu. Tento jev je možné pozorovat jak u plastů, tak i u kovů. Například na nerezovém povrchu lze dosáhnout celé škály barev od modré, červené, žluté... (tepelné vyžíhání povrchu materiálu). Toto tepelné a chemické působení je možné podpořit u plastů použitím pigmentů, citlivých na laserový paprsek. Pigmenty pak dělají barevnou škálu od skoro bílé, červené, modré, zelené... (na pigmenty například s firmou Gabriel Chemie nebo s Merck).

Značení vícevrstvých materiálů do mezivrstvy

Obzvláště velkou zvláštností laserového paprsku je značení do různých vrstev vícevrstvých materiálů nebo značení dovnitř dílů a součástek, kdy se využívá pronikání laserového paprsku přes transparentní vrstvy plastového materiálu a následné absorpci energie laserového paprsku až na druhé vrstvě materiálu. Tento efekt je velmi vhodný pro značení špatně přístupných míst, přes transparentní povrch, jako jsou například přední světla automobilů. Paprsek zeleného laseru pronikne přes horní vrstvu transparentního skla a značí uvnitř světla auta na druhý, například černý plast. Jde o bezkontaktní značení do již uzavřeného dílu.

Solaris Laser využívá tuto technologii s úspěchem v automobilovém, zdravotním a leteckém průmyslu. Dále je možné značit tabletky v blistru, kdy paprsek laseru projde přes průhledný blistr a zastaví se na pilulce. Laserové značení je proto nápadité a často překvapí svými možnostmi.